Kuparikynä on kuparimalmin sulatettu ja uutettu kuona, joka tunnetaan myös nimellä sulaa kuonaa. Kuonaa prosessoidaan murskaamalla ja seulomalla erilaisten käyttötarpeiden ja tarpeiden mukaisesti, ja eritelmät ilmaistaan hiukkasten verkon lukumäärällä tai koolla.

Kuparikynän kovuus, muoto on timantti, alhainen kloridi -ionien pitoD, taloudelliset hyödyt ovat myös erittäin merkittäviä, 10 vuotta, korjauslaitos, telaka ja suuret teräsrakenteen projektit käyttävät kuparimalmia ruosteenpoistoksi.

Kun tarvitaan nopeaa ja tehokasta ruiskumaalausta, kuparikynäon ihanteellinen valinta.

Teräskuonan prosessointiprosessi on erottamisen vuoksiEri elementit kuin kuona. Siihen sisältyy terästeräksen sulatusprosessin aikana syntyneen kuonan erotus-, murskaus-, seulonta-, magneettierottelu- ja ilmanpoistoprosessi. Raudan, piin, alumiinin, magnesiumin ja muiden kuonan sisältämät elementit erotetaan, jalostetaan ja käytetään uudelleen ympäristön pilaantumisen vähentämiseksi ja resurssien tehokkaan hyödyntämisen saavuttamiseksi.

Työkappaleen pinta -ala teräskuonan käsittelyn jälkeen on SA2.5 -tason yläpuolella, ja pinnan karheus on yli 40 μm, mikä riittää vastaamaan yleisiä teollisuuspäällystetarpeita. Samanaikaisesti työkappaleen pintapinta ja karheus liittyvät teräskuonan hiukkaskokoon ja lisääntyvät hiukkaskoon kasvaessa. Teräskuonalla on tietty murskauskestävyysD voidaan kierrättää.

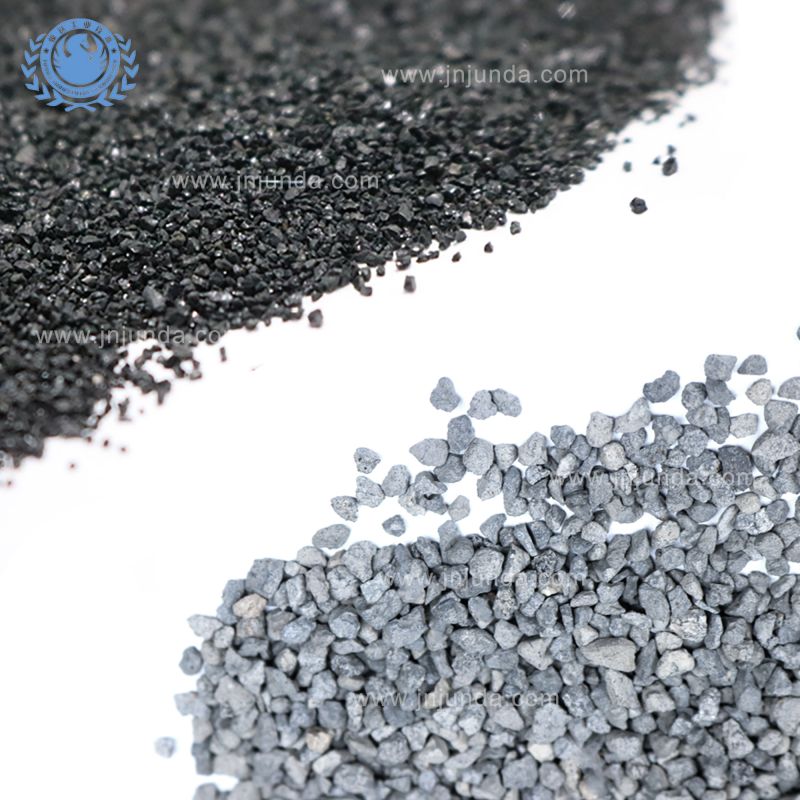

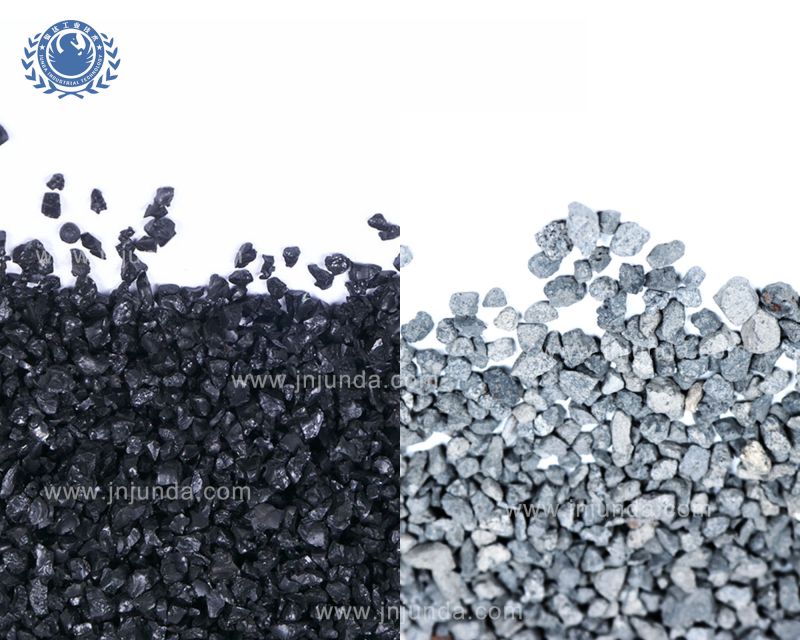

Vaikutuskontrasti :

1. Näytteiden pintapinta -alainen treaEri hiomamateriaalien kanssa havaitaan, että kuparikynällä käsitelty työkappaleen pinta on kirkkaampi kuin teräskuonan pinta.

2. Käsitellyn työkappaleen karheus WITH: n kupari on suurempi kuin teräskuonan, lähinnä seuraavista syistä: Kuparikynä on terävämpiä reunoja ja kulmia, ja leikkausvaikutus on vahvempi kuin teräskuonan, jota on helpompi parantaa työkappaleen karheutta

Viestin aika: Mar-21-2024